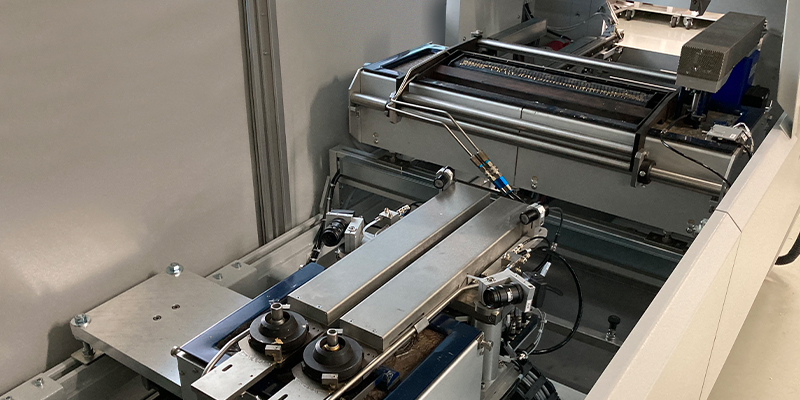

ELS 3.3 Inline – Mehrachslötsysteme für flexible Fertigung mit hohem Produktmix

Die Inertec ELS 3.3 Inline ist die beste Lösung für die flexible Fertigung mit hohem Produktmix.

INERTEC Mehrachslötsysteme der Baureihe ELS finden Sie seit 1993 hundertfach weltweit in den Elektronikfertigungen. Mit diesen Lötsystemen konnte nahezu der gesamte Handlötbereich automatisiert werden. Die Lötqualität entspricht der von Schutzgasmassenlötsystemen. Dieses von vielen bekannten Elektronikdienstleistern bevorzugt eingesetztes System überzeugt durch seine massive Konstruktion und die sprichwörtlich kinderleichte Programmierung.

Die von dem System bekannte Minutenwartung des Lötaggregates garantiert die volle Verfügbarkeit des Systems auch im Mehrschichtbetrieb.

Über das Lötdüsenschnellwechselsystem wird die Anlage mit wenigen Handgriffen auf unter-schiedliche Lötaufgaben umgestellt. Eine präzise Kontrolle der Löthöhen und der Temperaturen ist die Basis für die vom Anwender geforderte sichere Prozesskontrolle.

Das Lötmodul mit zwei simultan oder autonom einsetzbaren Lötmodulen stellt die maximale technologische Verfügbarkeit für alle Produkte sicher, große Stecker oder Punktlötungen im Mix – das System kann das. Auf Wunsch kann ein Wechsellötmodul eingesetzt werden, hier steht auch ein Transportwagen zur Verfügung. Der Einsatz von bleifreien Loten ist obligatorisch, das Lötmodul ist komplett emailliert.

Das Lötsystem ELS 3.3 wurde für den Produktionsmix aus kleinen und mittleren Serien entwickelt. Die einfach zu programmierenden Miniwellen mit benetzbaren und Gegenstromdüsen ermöglichen es, jede Baugruppe mit den optimalsten Parametern zu verarbeiten.

Die Lötanlage ist mit einem achsengesteuerten Fluxsystem und einer für die Baugruppenfertigung speziell entwickelten mehrstufigen Glaskeramik-Vorheizung ausgerüstet.

Die perfekte Voraussetzung für automatisierte Prozesse

Das Lötsystem ELS 3.3 ist als Lötbearbeitungszentrum für den Inline Betrieb mit einer Anbindung an externe Transportsysteme konzipiert. Für spezielle Anwendungen kann das Lötaggregat verbreitert werden, so dass der Tiegel bis zu 4 Wellen parallel aufnehmen kann.

Durch die massive Ausführung der Lötanlage und das professionelle X-Y-Z Achsensystem mit Servoantrieben können hohe Stückgewichte verarbeitet werden. Es ist deshalb möglich in der Greifereinrichtung Richt- und Niederhaltefunktionen zu integrieren. Durch den Inline Aufbau der einzelnen Komponenten, Fluxern, Vorheizen und Löten, sind 3 Werkstückträger in der Anlage und die Prozesse können taktzeitneutral von einander abgearbeitet werden.

Hierzu ist ein Stiftkettentransport über dem Fluxer und der Vorheizung installiert. Für Lötungen an kleinen Baugruppen kann eine 40 mm Lötwelle eingesetzt werden. Für spezielle Lötaufgaben stehen eine Vielzahl von Wechseldüsen zur Verfügung. Wir haben für nahezu alle Lötaufgaben die passende Lösung.

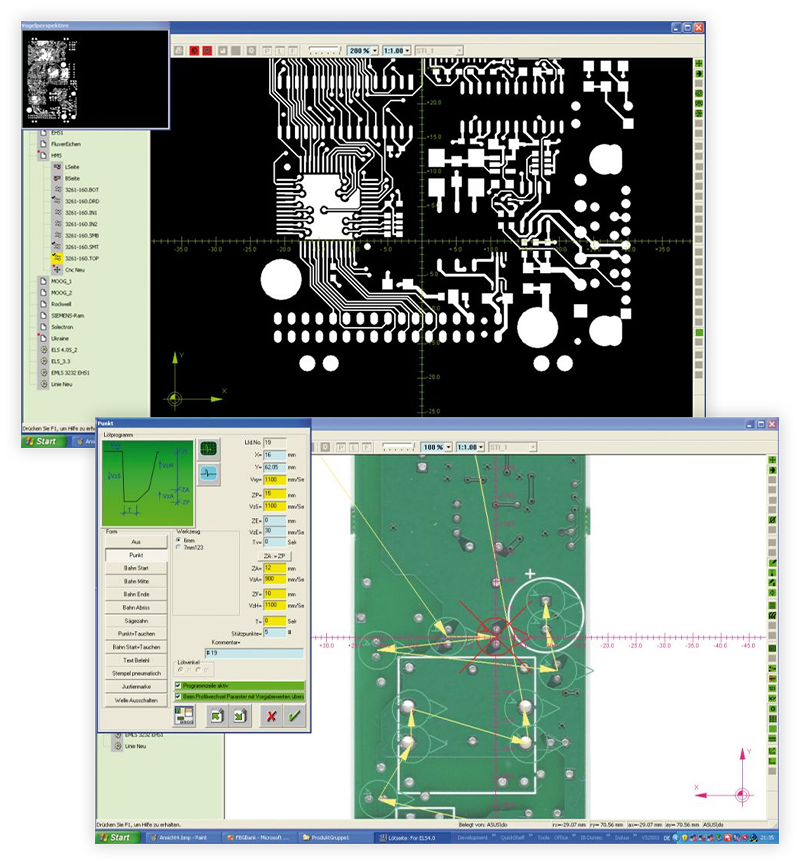

ELS 3.3 Software

Die ELS 3.3 Inline ist die passende Lösung, wenn Flexibilität und Durchsatz gefragt sind. Mit ihren intelligenten Lötmodulen entfällt der Düsenwechsel oder es können parallel mehrere Lötdüsen eingesetzt werden. Es können auch 2 Löttiegel mit unterschiedlichen Loten simultan eingesetzt werden, sogar eine Vollwelle ist verfügbar. Damit setzt die ELS 3.3 neue Maßstäbe hinsichtlich Flexibilität und Durchsatzvermögen.

Gesteigerte Qualitätsanforderungen im Automotivbereich erfordern einen qualifizierten Lötprozess mit entsprechender Prozesskontrolle und Chargenrückverfolgbarkeit – klarer Vorteil für die automatisierte Lösung. Mit diversen Tracebility-Konzepten von der einfachen Barcode Erkennung bis hin zur komplexen Leitrechner-Anbindung ist die ELS 3.3 bestens vorbereitet.

Besonders im Fokus steht heute die Leistungsfähigkeit der Software. Wie schnell lässt sich mein Projekt umsetzen? Mit den richtigen Tools geht es im Handumdrehen. Offline am Arbeitsplatz grafisch oder mit Gerber-Dateien das Grundprogramm kinderleicht generieren. Schon hier können Verfahrwege optimiert, Taktzeiten kalkuliert und ein Simulationslauf gestartet werden. Dann am Maschinenrechner mit der Leiterplatte die Prozessparameter anpassen – fertig.